鋰電池作為現代能源存儲的核心部件,其性能的優劣直接影響著電池的能量密度、循環壽命和安全性。而在鋰電池的制造過程中,電極漿料的制備是至關重要的一環,其中分散劑的選擇和使用更是影響著漿料的均勻性、穩定性和最終電池的性能。本文將深入探討分散鋰電池漿料時常用的分散劑類型、作用機理、選擇原則以及實際應用中的注意事項。

一、分散劑在鋰電池漿料中的作用

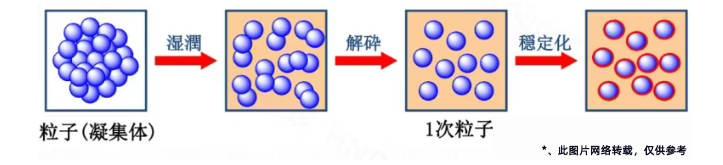

在鋰電池電極漿料的制備過程中,活性物質、導電劑和粘結劑需要均勻分散在溶劑中,形成穩定的懸浮液。然而,由于這些材料通常具有不同的表面性質和粒徑分布,容易發生團聚和沉降,影響漿料的均勻性和涂布效果。

比如石墨在水中沉降,這就是沉降/分層,因密度差導致重力分離。還有就是如炭黑在漿料中結塊,這就是聚集/絮凝,顆粒因吸引力重新團聚。這兩點都是動力學不穩定造成的,為避免這些現象的出現,我們主要先認識分散劑的作用,它就能很好的得到改善。分散劑的作用主要體現在以下幾個方面:

1. 降低表面張力:分散劑能夠吸附在顆粒表面,降低顆粒與溶劑之間的界面張力,使顆粒更容易被潤濕和分散。

2. 靜電穩定作用:某些分散劑能夠使顆粒表面帶電,通過靜電排斥力防止顆粒團聚。

3. 空間位阻作用:高分子分散劑可以在顆粒表面形成一層保護膜,通過空間位阻效應阻止顆粒之間的接觸和團聚。

4. 改善流變性能:合適的分散劑可以調節漿料的粘度,使其具有更好的流動性和涂布性能。

二、常用的鋰電池漿料分散劑類型

根據化學結構和作用機理的不同,鋰電池漿料分散劑可以分為以下幾類:

1. 陰離子型分散劑

陰離子型分散劑如聚丙烯酸鈉(PAAS)、十二烷基苯磺酸鈉(SDBS)等,通過電離出陰離子基團吸附在顆粒表面,使顆粒帶負電,利用靜電排斥力實現分散。這類分散劑價格低廉,分散效果較好,但可能會影響電極的導電性。

2. 陽離子型分散劑

陽離子型分散劑如十六烷基三甲基溴化銨(CTAB),通過陽離子基團吸附在顆粒表面,使顆粒帶正電。這類分散劑在某些特定體系中表現優異,但應用相對較少。

3. 非離子型分散劑

非離子型分散劑如聚乙烯吡咯烷酮(PVP)、聚乙二醇(PEG)等,依靠分子中的極性基團吸附在顆粒表面,通過空間位阻效應實現分散。這類分散劑不會引入額外的電荷,對漿料的電性能影響較小,但分散效果可能不如離子型分散劑。

4. 兩性離子型分散劑

兩性離子型分散劑如甜菜堿類化合物,分子中同時含有陰離子和陽離子基團,在不同pH條件下可以表現出不同的電性,適應性較強。

5. 高分子分散劑

高分子分散劑如聚羧酸類、聚氨酯類等,具有較長的分子鏈,可以在顆粒表面形成較厚的吸附層,提供更強的空間位阻效應。這類分散劑在高端鋰電池中應用較多。

三、分散劑的選擇原則

選擇合適的分散劑需要考慮以下因素:

1. 漿料體系的性質:水性漿料和油性漿料對分散劑的要求不同。水性漿料通常選擇水溶性好的分散劑;油性漿料則需要選擇油溶性分散劑,如厚洹化學HH系列分散劑。

2. 顆粒的表面性質:不同的活性物質和導電劑具有不同的表面化學性質,需要選擇能夠有效吸附的分散劑。例如,碳材料通常選擇含有芳香環的分散劑以增強吸附。

3. 分散劑的分子量:分子量過小可能導致吸附不牢固,分子量過大則可能影響漿料的流動性。一般需要根據顆粒大小選擇合適的分子量。

4. 與其他組分的相容性:分散劑不應與粘結劑或其他添加劑發生不利的相互作用,影響漿料的穩定性。

5. 對電池性能的影響:分散劑在完成分散作用后,不應殘留在電極中影響電池的電化學性能。有些分散劑可能在后續工序中分解或揮發。

四、分散劑的實際應用案例

在實際的鋰電池生產中,分散劑的選擇和使用需要根據具體的配方和工藝進行調整。以下是幾個典型的應用案例:

1. 石墨負極漿料:石墨顆粒容易團聚,通常需要加入PVP或PAAS作為分散劑,用量約為活性物質質量的0.5%-2%。通過調整pH值可以優化分散效果。

2. NCM正極漿料:NCM材料表面帶有一定的正電性,適合使用陰離子型分散劑,同時可以加入少量HH系列非離子表面活性劑作為輔助分散劑。

3. 碳納米管導電漿料:碳納米管極易團聚,需要強效的分散劑如HH-DP30配合超聲處理才能實現良好分散。有時還需要使用纖維素類分散劑提高穩定性。

五、分散劑使用中的注意事項

1. 添加順序:通常建議先將分散劑溶解在溶劑中,再加入固體粉末,這樣可以實現更好的分散效果。

2. 用量控制:分散劑用量不足會導致分散不完全,用量過多則可能影響漿料粘度和后續工藝。需要通過實驗確定最佳添加量。

3. 工藝配合:分散劑的效果與攪拌速度、時間、溫度等工藝參數密切相關。高剪切攪拌可以增強分散效果。

4. 穩定性測試:漿料制備后應進行穩定性測試,觀察是否出現沉降或粘度變化,以評估分散效果。

5. 環境影響:某些分散劑可能對環境不友好,在選擇時需要考慮環保因素。

六、新型分散劑的研究進展

隨著鋰電池技術的不斷發展,對分散劑也提出了更高的要求。目前研究熱點包括:

多功能分散劑:開發同時具有分散、粘結和導電功能的復合型分散劑,簡化漿料配方。

生物基分散劑:利用天然高分子材料如殼聚糖、木質素等開發環保型分散劑。

智能響應分散劑:研究pH響應、溫度響應等智能分散劑,實現分散-凝聚的可控調節。

原子層分散技術:通過分子設計實現在原子尺度上的均勻分散,提高電極材料的利用率。

七、總結

分散劑在鋰電池漿料制備中扮演著至關重要的角色,直接影響著電極的質量和電池的性能。在實際應用中,需要根據漿料體系的特點選擇合適的分散劑類型和用量,并優化工藝參數。隨著新型電極材料的不斷涌現,對分散劑的要求也將不斷提高,這需要材料科學家和工程師們的持續創新。未來,厚洹化學將提供更加高效、環保、多功能的分散劑將成為研發的重點方向,為制備高性能鋰電池電極提供有力支撐。

E-Mail:hh@gdhhhx.com 備案號:

E-Mail:hh@gdhhhx.com 備案號: 關于我們

關于我們 產品中心

產品中心 新聞資訊

新聞資訊 關注我們

關注我們